喷雾干燥完全指南:如何在瞬间实现从液体到粉末的飞跃?

分类:新闻资讯 浏览量:31

喷雾干燥完全指南 在食品、制药、化工等众多行业,将液体高效转化为高品质的干燥粉末是一项关键工艺。其中,喷雾干燥技术以其连续操作、产品均一度好和适用性广的核心优势,成为这一领域的明星工艺。下面将为您深入解析喷雾干燥的完整过程、核心组件、科学原理及行业应用。

一、喷雾干燥的本质与优势

喷雾干燥是一种通过瞬间蒸发水分,将液体、悬浮液或浆料直接转化为干燥固体颗粒的连续工艺。其核心在于利用雾化器将液体打散成微米级的细小液滴(通常为10-200微米),并在热干燥介质中迅速完成传热传质,水分被快速带走,留下具有特定性质的粉末。

该技术的主要优势包括:

- 产品品质高: 可生产流动性好、颗粒均匀、水分含量与堆密度可控的粉末。

- 工艺连续高效: 适合大规模生产,自动化程度高。

- 适用性广泛: 从热敏性的药物蛋白到食品添加剂,都能找到合适的干燥条件。

- 物理形态可控: 通过调节参数,可一定程度上控制颗粒的粒度、形状和孔隙率。

二、喷雾干燥系统的四大核心组件

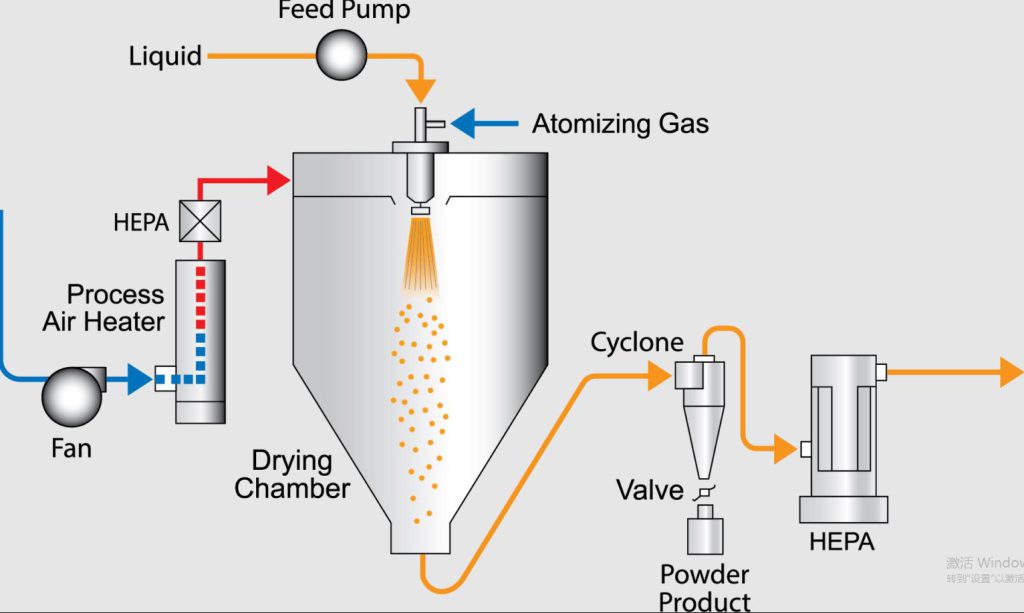

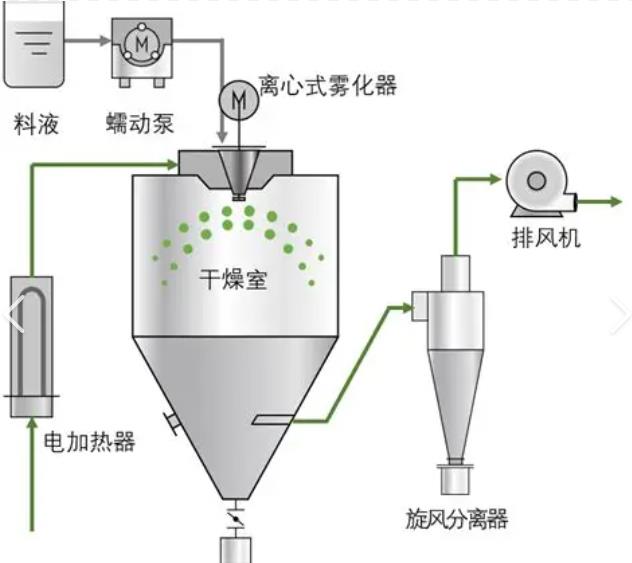

一个典型的喷雾干燥系统由四个部分协同工作,形成完整闭环:

1.进料与预处理系统:

功能: 对原料进行调配(如调节固含量、粘度)、恒温储存,并通过泵稳定输送至雾化器。

关键: 保证物料性质稳定,是实现连续均匀雾化的前提。

2.雾化系统(核心):

功能: 将液体分散为巨大的表面积,以加速干燥。主要有三种类型:

离心式(旋转式)雾化器: 利用高速旋转盘(轮)的离心力将液体薄膜撕裂成液滴。粒度均匀可控,适合高粘度或含颗粒料液。

压力式雾化器: 高压泵迫使料液通过精密喷嘴形成雾状。能耗较低,结构相对简单,适用于低粘度料液。

气流式(二流体)雾化器: 利用高速气流(压缩空气或蒸汽)的能量撕裂液流。能处理高粘度或易堵塞的料液,颗粒较细。

3.干燥室:

功能: 雾滴与热空气在此进行热交换和质交换的主要场所。根据气流与雾滴运动方向可分为:

并流: 热空气与雾滴同向进入。雾滴初始接触高温气体,但自身蒸发冷却使其在湿球温度下干燥,适合热敏性物料。

逆流: 热空气与雾滴逆向运动。热效率高,但成品接触的是最热空气,适合耐热、需高温干燥的物料。

混流: 结合两者特点,雾滴先逆流后并流,兼具效率与温和性。

4.气固分离与产品收集系统:

功能: 将干燥后的粉末从废气中高效分离并收集。

设备组合:

主分离: 大部分粗粉在干燥室底部依靠重力收集。

二级分离:*旋风分离器利用离心力分离废气中的细粉。

终端分离:*袋式过滤器或湿法洗涤器捕集最微细的颗粒,确保排放达标和产品高回收率。

三、喷雾干燥背后的科学:传热与传质

整个过程是传热(热量从空气到液滴)与传质(水分从液滴内部迁移到表面并蒸发到空气中)的精密耦合。

干燥两阶段:

1.恒速干燥期: 液滴表面充满自由水分,蒸发速率恒定,液滴温度约等于空气的湿球温度。

2.降速干燥期: 表面水分减少,内部水分向外迁移成为速率控制步骤。液滴温度开始升高至接近空气干球温度,最终形成干燥颗粒。

关键工艺参数:

- 进风温度: 主要驱动力。温度高则干燥快、热效率高,但可能损害热敏成分(常用范围:150-220℃)

- 出风温度:*直接关联产品最终含水量。是调节进料速率以控制产品质量的关键指标(常用范围:70-90℃)。

- 进料速率与浓度: 影响系统热负荷、停留时间和生产能力。

- 热风流量与风速: 影响停留时间和干燥均匀性。

四、喷雾干燥的广泛应用领域

- 食品工业: 奶粉、蛋粉、咖啡粉、果汁粉、香精香料、调味料。通过喷雾干燥可实现标准化、延长保质期和便于运输。

- 制药与生物技术: 抗生素、酶制剂、疫苗、益生菌、蛋白质药物。喷雾干燥是制备吸入式粉雾剂和稳定生物活性成分的关键技术。

- 化工与材料: 陶瓷粉体、催化剂、颜料染料、洗涤剂、聚合物。可精确控制颗粒的比表面积、孔隙率和反应活性。

- 新兴领域: 纳米材料封装、功能食品、药物递送系统、电池材料前驱体。

五、工艺局限性与常见问题应对

局限性:

- 设备投资和能耗相对较高。

- 对进料性质(如粘度、热敏性)有一定要求。

- 存在细粉夹带损失(需高效回收系统)。

常见问题与对策:

- 产品粘壁: 优化进风温度、调整雾化角度、改进干燥室壁面设计或采用壁面冷却/气扫。

- 粉末过细或过粗: 调整雾化器参数(转速、压力、气流比)或进料浓度。

- 水分含量不合格: 调节进出风温度或进料速率。

- 热敏物质变性: 采用更低的进风温度、更短的停留时间(如小型并流干燥塔)或低温喷雾干燥(结合除湿空气)。

六、未来发展趋势

1.智能化与精准控制: 集成传感器、AI模型和数字孪生技术,实现实时监控、预测性维护和工艺自优化。

2.节能与可持续发展: 广泛应用闭路循环系统(回收溶剂和热量)、热泵技术、太阳能等清洁能源,以及废热高效回收。

3.多功能化与集成化: 喷雾干燥与流化床造粒、包衣、反应过程相结合,实现“一塔多能”。

4.面向高附加值产品: 在纳米药物递送、细胞保存、精密陶瓷等高端领域开发更精细的工艺控制方案。

结语

喷雾干燥并非简单的“烘干”,而是一门涉及流体力学、热力学、材料科学的精密工程技术。从一杯速溶咖啡到救命的吸入式药物,其背后都离不开这项将液体瞬间定格为粉末的艺术。随着技术的持续创新,喷雾干燥必将在提升产品质量、开发新型材料及推动工业绿色化方面发挥更为关键的作用。对于企业而言,深入理解其原理并选择合适的设备与工艺参数,是驾驭这项技术、赢得市场竞争力的核心所在。