喷雾干燥机 是什么?如何工作的?——逐步拆解!

分类:常见问题 浏览量:16

一、喷雾干燥机是什么?

喷雾干燥机是一种高效的工业连续干燥系统。其核心功能在于,将各种液态原料——包括溶液、悬浮液、乳液乃至可泵送的浆料——通过一步法快速转化为干燥的粉末或颗粒产品。这一过程并非简单烘干,而是通过对物料物理特性的精准控制,实现对其粒度、密度、水分及流动性的定制化生产。尤其对于热敏性物质(如蛋白质、益生菌、香料),喷雾干燥以其温和的加工特性,成为不可替代的关键工艺。

该技术得以广泛应用,得益于其多重核心优势:

-

流程高度集成: 将蒸发、干燥与造粒整合为单一工序,极大提升了生产效率。

-

瞬间干燥,保护活性: 物料在高温区的停留时间极短(通常10-30秒),且液滴在蒸发冷却效应下,内部温度远低于热风温度,完美保护热敏成分。

-

产品质量卓越且可控: 能够生产出溶解性佳、流动性好、颗粒均一的优质粉末,参数可根据需求精确调控。

-

卓越的扩展性与灵活性: 工艺可从实验室级别无缝放大至大规模工业化生产,并支持连续、自动化乃至无菌操作模式。

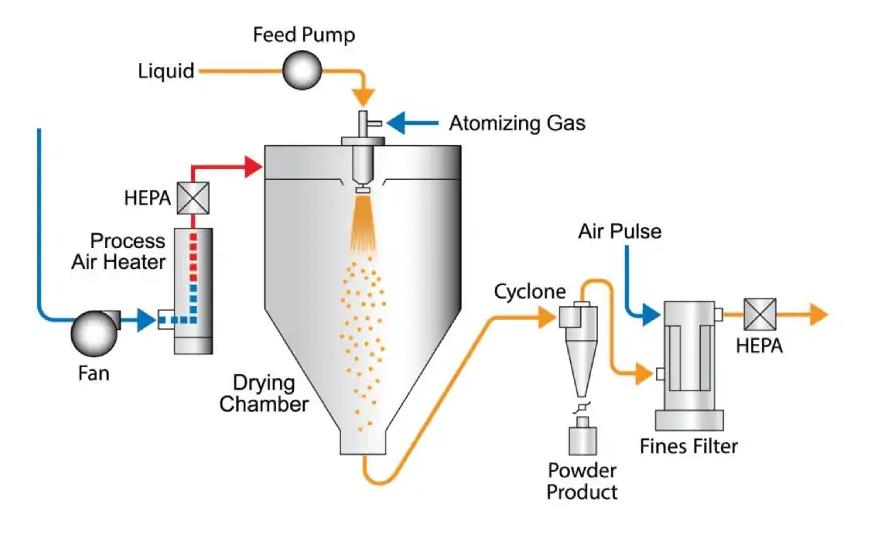

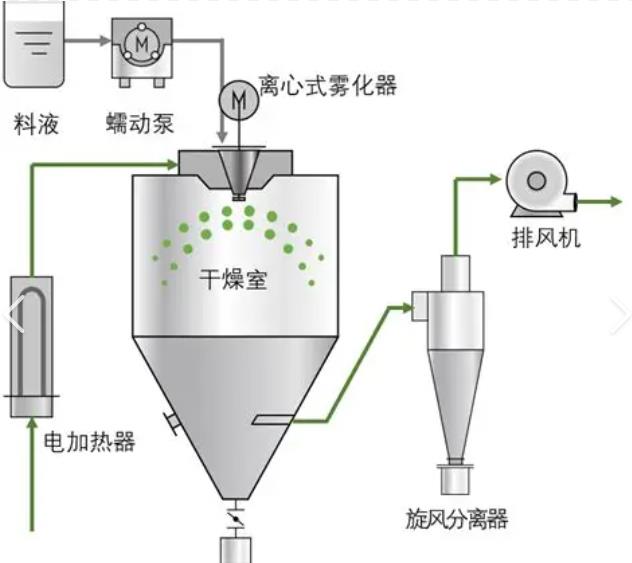

二、喷雾干燥机的核心组件剖析

一台高性能的喷雾干燥机犹如一个协同工作的精密团队,其主要由以下系统构成:

-

进料与预处理系统: 负责物料的均质、调配与稳定输送,确保供给雾化器的料液浓度、粘度恒定且适宜泵送。

-

雾化系统(核心“造雾师”): 这是决定粉末粒度的关键。它将液体破碎成数以亿计的微小液滴,从而暴露出巨大的表面积以加速干燥。主流技术包括:

-

旋转式(离心式)雾化器: 利用高速旋转盘的离心力雾化,擅长处理高粘度料液,可获得较宽的粒度分布。

-

压力式喷嘴雾化器: 依赖高压迫使料液通过微小孔道,结构相对简单,所得颗粒通常较粗。

-

气流式(二流体)雾化器: 借助高速气流(如压缩空气)的剪切能量,能产生极细的颗粒,适合处理特殊物料。

-

-

干燥室(热力“舞台”): 雾滴与热干燥介质在此进行剧烈热质交换。根据气流与雾滴的相对流向,形成了不同的工艺特性:

-

并流干燥: 热风与雾滴同向运动。液滴表面迅速干燥而内部温和,是奶粉、生物制品等热敏物料的理想选择。

-

逆流干燥: 热风与雾滴逆向运动。颗粒经历更充分的热处理,适用于需要极低终水分的陶瓷、化工产品。

-

混流干燥: 结合上述两者特点,在干燥塔内形成复杂的运动轨迹,以平衡效率与产品特性。

-

-

气固分离与产品回收系统: 干燥后的粉末需从废气中高效分离。

-

旋风分离器作为初级回收装置,利用离心力收集大部分颗粒。

-

袋式过滤器或湿法洗涤器作为终端精滤,确保超细粉回收和废气达标排放。

-

-

后处理与控制系统: 包括粉末的冷却、输送、包装,以及集成化、智能化的过程监控系统,确保整个流程稳定高效。

三、喷雾干燥是如何工作的?——逐步拆解

喷雾干燥是一个动态的物理变化过程,其工作原理可分解为以下清晰步骤:

-

进料与雾化: 均质后的料液被泵送至雾化器,瞬间被分散成细密的雾状液滴。

-

热风接触与混合: 液滴群与高温干燥介质(常为150-300℃的热空气或惰性气体)在干燥室内按预设模式(并流/逆流/混流)充分混合。

-

蒸发与干燥(核心阶段):

-

恒速干燥期: 液滴表面水分自由、快速蒸发,此时液滴温度稳定在较低的湿球温度。

-

降速干燥期: 表面形成固体壳层,内部水分向外迁移蒸发,速率下降,颗粒温度逐渐升高接近出口风温。

-

-

颗粒成型与分离: 水分蒸发后,固体物质形成最终粉末颗粒。随后,干燥的粉末被旋风分离器与袋式过滤器从废气中有效捕集。

-

成品处理与排放: 收集的热粉末需经冷却以防止结块,最终进行包装。而降温后的湿废气经过滤净化后排放,现代系统常配备热回收装置以提升能效。

四、广泛的应用领域

喷雾干燥技术已渗透到国民经济的多个重要领域:

-

食品与乳品工业: 生产奶粉、咖啡/茶提取物、蛋粉、果蔬粉、食品添加剂及调味料。

-

制药与生物工程: 制备抗生素、酶制剂、益生菌、疫苗、中药提取物以及关键的吸入式药物载体。

-

化工与新材料: 用于制造催化剂、陶瓷粉体、颜料、染料以及高分子微球、电池材料前驱体等。

-

前沿科研: 在纳米材料、MOF(金属有机框架)等先进材料的制备中发挥重要作用。

五、客观看待:优势与挑战并存

任何技术都有其适用范围。喷雾干燥的主要优点在于其高效、连续、产品质量优异且可控。然而,它也存在设备投资较大、能耗相对较高、对进料特性有一定要求等挑战。此外,对于有机溶剂或易氧化物料,需要采用更为复杂的闭路循环或惰性气体保护系统。

六、未来发展趋势

面对挑战,喷雾干燥技术正朝着更智能、更绿色、更精细的方向演进:

-

节能降耗: 采用热泵、高效热交换器等先进热回收技术,显著提升能源利用率。

-

智能控制: 融合人工智能(AI)与在线过程分析技术(PAT),实现生产参数的实时自优化,确保质量零偏差。

-

纳米级创新: 纳米喷雾干燥技术为靶向给药系统和高性能纳米材料的制备提供了全新解决方案。

-

颗粒设计工程: 通过复合雾化、层叠包埋等技术,实现对颗粒微观结构和功能性的精准设计。